Outer Chamberの下部にスチール缶を使う。他に使う缶はchapter 1のプロトタイプと同じ

と言っても、350mlのスチール缶はもう売っていない。2〜3年前であれば何種類かあったのだけれど。右画像のスチール缶は280mlサイズで、上部が窄まっているのもあって、高さが20mmほど足りない。

なんとかこれを使ってプロトタイプと同等の機能を達成してみたい

スチール缶を使うに際して、特にInner Chamberに対して、錆対策も考えたい。また、Inner ChamberとOuter Chamber上部の接合に関しても計画的に処理したい

スチール缶の上部を缶切で切り抜く。その上にアルミ缶を被せてOuter Chamberとする。

上部となるアルミ缶は、プロトタイプと基本的に同じ使い方だが、スチール缶を覆うように長く切り取る

他はプロトタイプと同じ

Inner ChamberとOuter Chamber上部との接合は精度を高くする。これはプロトタイプと同じ

後で外す事を考慮して、何等かの接着剤で固定する。

そして、inner ChamberとOuter Chamberの接合部にドリルで穴を開ける。ビスで固定するので、使うビスよりも一回り小さな穴を開けて、ビスを浅く突っ込んで仮留めして、接合精度を確認しておく

接着剤には耐熱性の無いエポキシを使った。強力に固定できるが、熱湯につければ簡単に剥がせる

錆対策

内側のコーティングと外側の塗装を火で溶かす。

先ずは、Inner Chamber。煙突効果による燃焼テストも兼ねてみた

内側のコーティングと外側の塗装は燃えて白い灰と化した

これをスポンジサンダーで磨いて、無水メタノールでクリーニングすると、鈍い光沢のあるスチールの地肌が現れた

これはこれで美しいのだが、そのまま利用すると確実に錆びてしまうだろう。

透明の耐熱塗料が見当たらないのが残念

Outer Chamberの下部となるスチール缶も、火で内側のコーティングと外側の塗装を燃やし、クリーニングと脱脂を施す

これらの2つのスチール缶に耐熱塗装をする

650度まで耐え得る塗料を使った。Outer Chamberはこれで十分だろうけれど、Inner Chamberの塗装が耐えるかどうかは、使ってみなければわからない

炎の温度は700〜800度になる筈なので、駄目かも知れない。炭火の温度ですら650度ぐらいになる

使う事は焼入れ(hardening)に相当する。十分に塗装が硬化した後に行う

以上、プロトタイプに比して耐久性に配慮した

組み合わせる。プロトタイプとは逆に、Outer Chamberの上部が下部の外側になる

上部と下部は外径が同じである。これを数センチに亘って重ね、押し込むのは無理だったので、上部となるアルミの高さを40mmにした。

上部のアルミをエクスパンドさせようと試みたのだが、なかなか手強くて無理だった。多分だけれど、火を入れれば押し込めたかも知れない

Inner Chamberの接合部はビスで固定するのだが、僅かな隙間が出来るので、耐熱パテで埋める。

この耐熱パテは可能な限り薄く塗布するのが良い。その為には、アルミの接合部位の精度を高くする事だ。そうする事で、パテだけの部位が薄く小さくなり、その部位の脆さを回避できる

あとは、耐熱塗装の焼入れ(hardening)。これは使えばいい

有り合わせで五徳を作って、エスプレッソを500ml作ってみた。

燃料は割り箸のみ。

17膳を投入して、15分もかかった

ガスコンロだと中火で7〜8分。15分なので実用に足るとも言えるけれど、見た目からもっと火力があると思っていた。10分は切ってくれるだろうと思っていた。これでは、高効率なアルコールストーブと変わらない。

意外に、炎の見掛けに拠らず、アルコールストーブの火力が強いという事だろうか

割り箸17膳で500mlのエスプレッソを作れたのは高効率かも知れない。二次燃焼ならではだろう。キャンプ地で松ぼっくりや小枝を集める事が出来れば、燃料には不自由しないだろう

火力については、このサイズ、ウッドガスストーブとしては超小型、では限界があるという事なのだろう。見かけの炎はなかなか強力なんですけどね。

1分間に割り箸を1膳強しか投入できない燃焼ペースが、即ち火力の弱さなのだろう

追記

火力が弱くなるのを待たずに、それを見越して強い火力を維持する様に燃料を投入する事で、エスプレッソを作る時間は大幅に短縮できた

11分間に22膳の割り箸を投入する事で、エスプレッソ500mlを作る事が出来た。

30秒に1膳なので、最初の実験に比してその投入ペースは倍に近い。燃料は30%ほど多く必要になったけれども

更に、次の実験では、10分間に18膳の割り箸を投入して、エスプレッソ500mlを作る事が出来た。

まだ寒い季節ではあるが、気温が前回よりも4度ほど上がった事が影響しているのだと思う。水温も違ってくるだろうし

夏に使えばもっと短い時間と少ない燃料で作れるようになるのだと思う

Inner Chamberは前章と同じ。Inner Chamberを固定するアルミ缶を上部から被せるのも前章と同じ

Outer Chamberには、4つの缶を使って、内側にスチール缶,外側にアルミ缶を使う。

スチール缶の細くなっている部分は切り落とし、足りない長さの分は別の缶をカットして継ぎ足す。底は缶切で切り抜き、両側が抜けた円筒にする。

底にアルミ缶を被せて、アルミ缶とスチール缶が重なった状態でVentholesを開ける

こうするのは、アルミ缶だけの弱い部位を無くし、スチール缶の耐熱塗装を可能な限り露出させずにアルミ缶でカバーする事で手荒に扱える様にする為

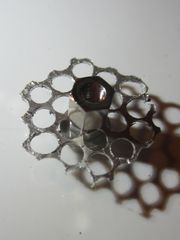

今回に増やしたパーツ。小さなパンチングメタルをボルトで支えるモノで、これをInner Chamberの底の中央部に取り付け、部分的に二重底にする。

画像のモノは小さ過ぎたのでもうひとまわり大きなモノをインストールした。このパーツは完成後も着脱が簡単なので、オプションパーツとして変更が出来る

ウッドガスストーブでは定番的な手法で、これにより、燃料を入れ過ぎたり質の悪い燃料によって灰が底に溜まっても、最低限のエアフローを確保できる

端の方は側面にVentholesがありエアフローが阻害される事はほとんど無い。中央部のみ二重底にする事で、底の中央からのエアフローを確保し、仮にその上で燃料が詰まっていても側面にエアフローが流れるようにする

押し込んで完成

自転車のホルダーなどに気兼ね無く挿せる

デイキャンプで簡単な料理やコーヒーを作る程度ならこれで十分

折りたためてコンパクトに出来る五徳が欲しいところ

もちろん、もうふたまわりほど大きいサイズが欲しい

追加のパーツ。Inner Chamberの底に設置したアルミパーツは、高熱の為に溶けて変形し始めた。ステンレス製に置き換える予定です

上記の画像ではわかり難いかも知れないが、完成直後の、被せた上下のアルミ缶の隙間は1.5mmほどあったのだが、使っているうちに0.5mm弱になった。熱でアルミが伸びたのだろう。

使用を重ねてもそれ以上は伸びない様子。偶然だが奇跡的にピッタリになった

2つ目に作ったモノも解体して作り直した

最初にプロトタイプとして作ったモノはアルミのみのOuter Chamberが波打って変形してしまっている。但し機能的には正常のまま。

換気扇の下に置いてシュレッダー代わりにしている

底の裏側にも注目かな。Inner Chamberの足になっている3本のボルトが押し付けられて、小さな突起が出来ている。これで、Inner Chamberが上下で固定され、運搬時の振動などにも強くなる