電源ソースに何を使うか?

交流100V利用となると、トランスやブリッジと比較的大型のパーツが必要になり、本体内部に収めることが不可能とも思えないが、重量や熱の問題から、ACアダプターを使う事にする。とりわけ、軽量であることが重要なツールであるから

それも、卓上で使ってる適当なアダプターを使いまわせればいい。ノートパソコンやハンドヘルドなどの端末用のものが机上でぶらぶらしていて、12V--2.0A、6.5V--1.0Aなどと、十分な供給力だろう。

もちろん、他のもっと適当でいい加減なアダプターでも利用出来る様にしたい

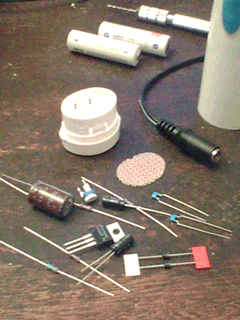

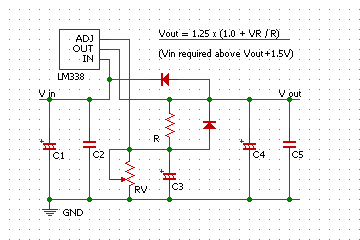

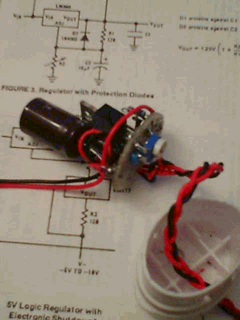

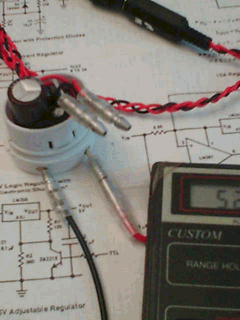

三端子レギュレータを使ったよくある可変電源。LM338, 335, 317が使える。それぞれ、順に5.0A, 3.0A, 1.5Aまで使え、どれでも十分だろう。

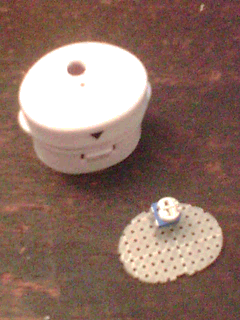

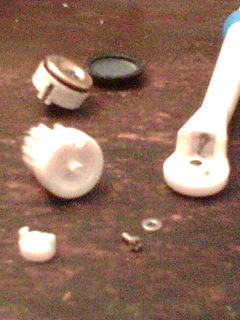

回路は全てスピンヤスリ本体の電池取り換え用のキャップに収める

V-in側のキャパシタC1に1,000uFのものを使ったけれど、平滑の程度の悪いアダプターでも利用出来る様にと考えてのことで、通常はもっと小さくていい。もし、トランス,ブリッジを介してのものであれば、逆に、もっと大きな容量のものが必要になる。

ダイオードは、要らないかも知れないけれど?、スパイク電流を除去する為の用心

V-outの電圧は、R, VRで決定され、理論値で1.25V〜9.2Vの範囲で可変出来るように設定した。但し、その場合の上限は、V-inマイナス1.5Vが目安

底に開けた穴からドライバーを突っ込んで、電圧の制御をする。

ボリュームは密閉型を使った方が良かったかな…

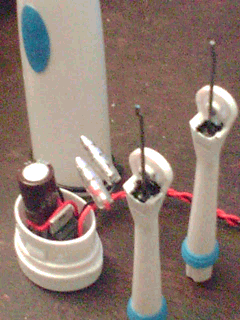

キャップに回路を収めたのは、モータが焼き切れても本体を簡単に取り換えられる様にと考えての事だったけれど、そのモータは、8.0Vで一時間の連続駆動テストをしても、少し高熱になったぐらいだった

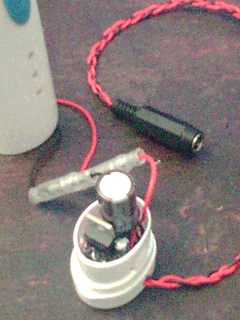

回路だけでそこそこ高密度。

アダプタープラグの為のジャックを取り付けるスペースも、キャップ側に余裕は無いのだが、使用時にプラグが突き出るのは邪魔になるので、紐付ジャックという感じで引き出す事にした

V-in, V-outの電位差が大きいと、レギュレータの発熱が激しくなるのだが、数ボルト以内の差で使えば、特に対策をする必要も無いだろう

でも、一応、本体シェルには排熱穴を幾つか開けようと思う

折角の、可変安定化電源なので、外部出力も可能な様にしてみた

本体との接続に、ギボシを使って、キャップだけ外して汎用電源としても利用出来るようにした

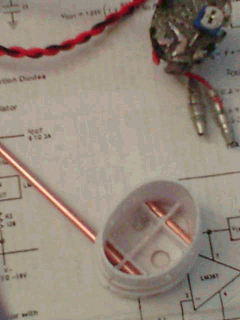

もうひとつの出力として、キャップ下部に内径で2mmの銅パイプを通し、簡易出力としてみた。2mmというのは、マルチメータに使われている端子の径に等しい訳だ

しかし、

ここまでするなら、

スピンヤスリとは別に、より汎用的な可変安定化電源を製作して、それを使う様にすれば良かった……

どうせなら、

1.25V〜24.0V辺りまで可変出来て、電圧計と電流計を装備したものを。。

電源には交流100Vで、トランスとブリッジ,大容量のキャパシタを入れてやって

絶対、その方が良かった…

レギュレータには排熱フィンとか取り付けてやったりして、さ、、

そんな感じで完成

排熱穴はもっと沢山開けなきゃね